Пароводяные теплообменники пользуются большим спросом в оборудовании систем отопления в сфере жилищно-коммунального хозяйства, а также на различных промышленных и производственных объектах. Такие узлы могут быть пластинчатыми и кожухотрубными. Независимо от конструкции паровые теплообменники необходимо правильно подобрать под требуемые параметры объекта. Компания souzkran.ru оказывает услуги по подбору и расчету такого оборудования по выгодным ценам и с дополнительными услугами.

Пластинчатые теплообменники широко используются в пивоваренной и пищевой промышленности. Их использование гарантирует отличное качество готовой продукции, соответствие ее промышленным стандартам. Главным преимуществом пластинчатых устройств является высокая эффективность: они быстро охлаждают большие объемы жидкости.

Дизайн

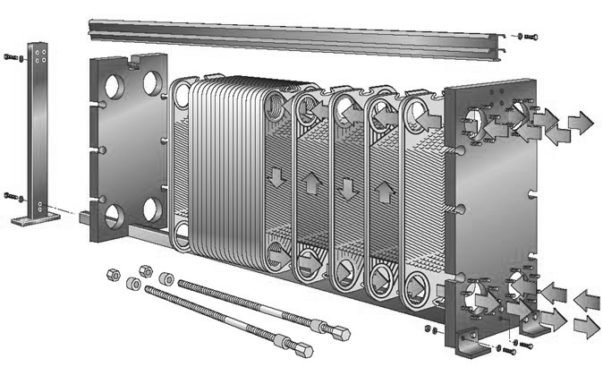

Разборный теплообменник представляет собой прямоугольную стальную конструкцию, закрепленную на опоре. Он состоит из двух направляющих, на которые крепятся пластины из нержавеющей стали, скрепленные прижимными пластинами.

Плиты представляют собой цельные изделия без сварных швов и стыков. Шланги соединяются муфтами из нержавеющей стали.

Основные элементы пластинчатого теплообменника:

- несущий носитель;

- гиды;

- комплект пластин с уплотнительными элементами;

- прижимные планки (подвижные и неподвижные);

- фитинги для шлангов.

Принцип работы

Корпус имеет пару входов и выходов для шлангового соединения. По одному из них протекает горячая жидкость (сусло), по другому – холодная вода. Обе жидкости подаются насосом.

Пластинчатые теплообменники в пищевой промышленности 1.jpg

Процесс теплообмена происходит по принципу протока воды. Элементы с холодной средой и с теплой чередуются. По этой причине происходит активное взаимодействие сред с различной температурой. На выходе получается подогретое до необходимого уровня сусло и горячая рабочая жидкость. Сырье для производства пива перекачивается в цистерну, а вода – в канализацию.

Эффективность процесса теплообмена объясняется использованием множества тонких ребристых пластин. Следовательно, площадь контакта холодной среды с горячей увеличивается, а КПД устройства увеличивается.